2015年,工業領域進入了新的分水嶺,新一代信息技術與制造業深度融合,形成新的生產方式、產業形態、商業模式和經濟增長點。基于信息物理系統的智能裝備、智能工廠等智能制造正在引領制造方式變革。我國制造業轉型升級、創新發展迎來重大機遇。

硬件、物聯網、大數據分析、軟件應用的結合,使得設備的遠程監控、分析、管理都變成了現實。西方國家的一些家庭已經裝了智能電表,每個小時都知道房屋用多少電,分別是哪些電器消耗的電比較多 ,可以用手動的方式把一些電器關掉,做到節能減排。對于工廠生產制造來說,其實概念是一樣的,只不過會是一個大規模的工作。

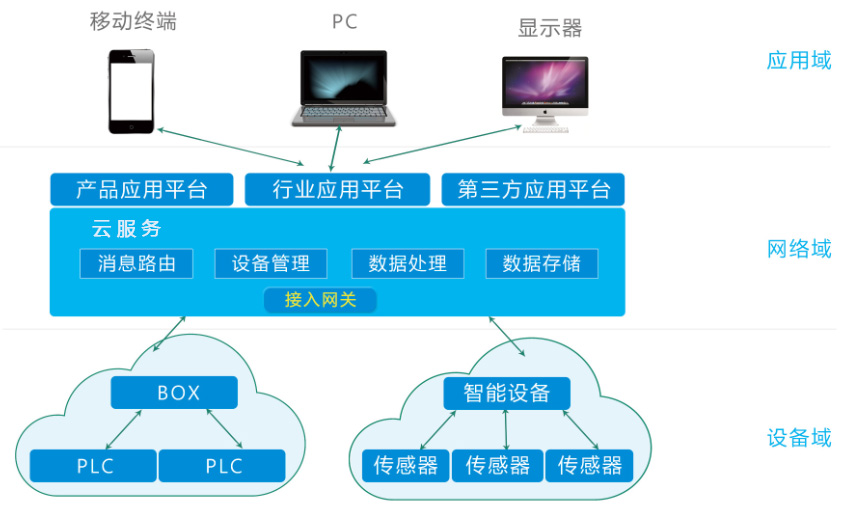

首先要充分了解設備運行的狀態,才能用手動或者自動化的方式來進行管理。從一直從事工業設備遠程維護與管理的華辰智通科技那了解到,中國許多裝備制造型企業中,售后維護隊伍非常龐大,且售后維護工程師的水平高低不一,許多工程師特別是新手工程師,由于對設備沒有全面的了解,所以在出了故障后需要來來回回折騰很多次,導致售后成本特別高,譬如一個企業50個人,其中可能就有30%-40%是專門負責售后的,并且客戶對售后的評價還不好。因此華辰智通根據企業的這一情況開發了基于云平臺

PLC遠程故障診斷維護及監控平臺——HDRS設備遠程綜合管理系統,它可以遠程實時掌控設備運行狀態,提供設備遠程售后維護,了解消耗和產出,提高物資管理效能。

華辰智通—HDRS設備遠程綜合管理系統

華辰智通—HDRS設備遠程綜合管理系統

減少設備故障也離不開機器的定期維護與保養。如果機器時刻都是以接近峰值的速度高速運轉的話,故障發生率顯然會很高。現在通過HDRS設備遠程綜合管理系統,在現場維修保養前,售后人員就可以通過查看設備運行參數準確判斷在某個位置上的某個部件出現了某個或某些具體問題,節約了大量的時間。同時這些故障數據及處理方式和過程會被系統記錄下次,積累成未來的專家診斷系統和知識庫。可以說,將來通過人工智能的方式來解決絕大多數傳統完全依靠人工的問題,是提高效率的極佳方式。

生產過程才是工業制造的本質,智能生產必然是發展的方向。在十幾年前,“智能奶牛”的戰略在美國也像是笑談:比如說你在沃爾瑪超市里面買了一桶牛奶,貨架上少了一桶牛奶,通過一個智能的供應鏈的系統,在牧場那邊就知道要這個牛多吃點草。但現在這是可以實現的、利用供應鏈中高度聯系的信息所創。

中國制造2025計劃的提出,實質上還是兩化的深入融合:通過互聯互通,以數字化和自動化,減少能源消耗;通過更智能靈活的生產,提升運行效率。以這樣的角度來看“互聯網+”工業,“+”的意義應該有兩層:一是加入互聯網技術和互聯網思維,另一個則和“能·效+ 啟動未來”的右上標的“+”表示“提升”一樣,那就是利用互聯網技術,軟硬結合,實現工業全能效的提升。